Разработка системы мониторинга и анализа производственных параметров станков с ЧПУ

Техническое задание

Цель проекта:

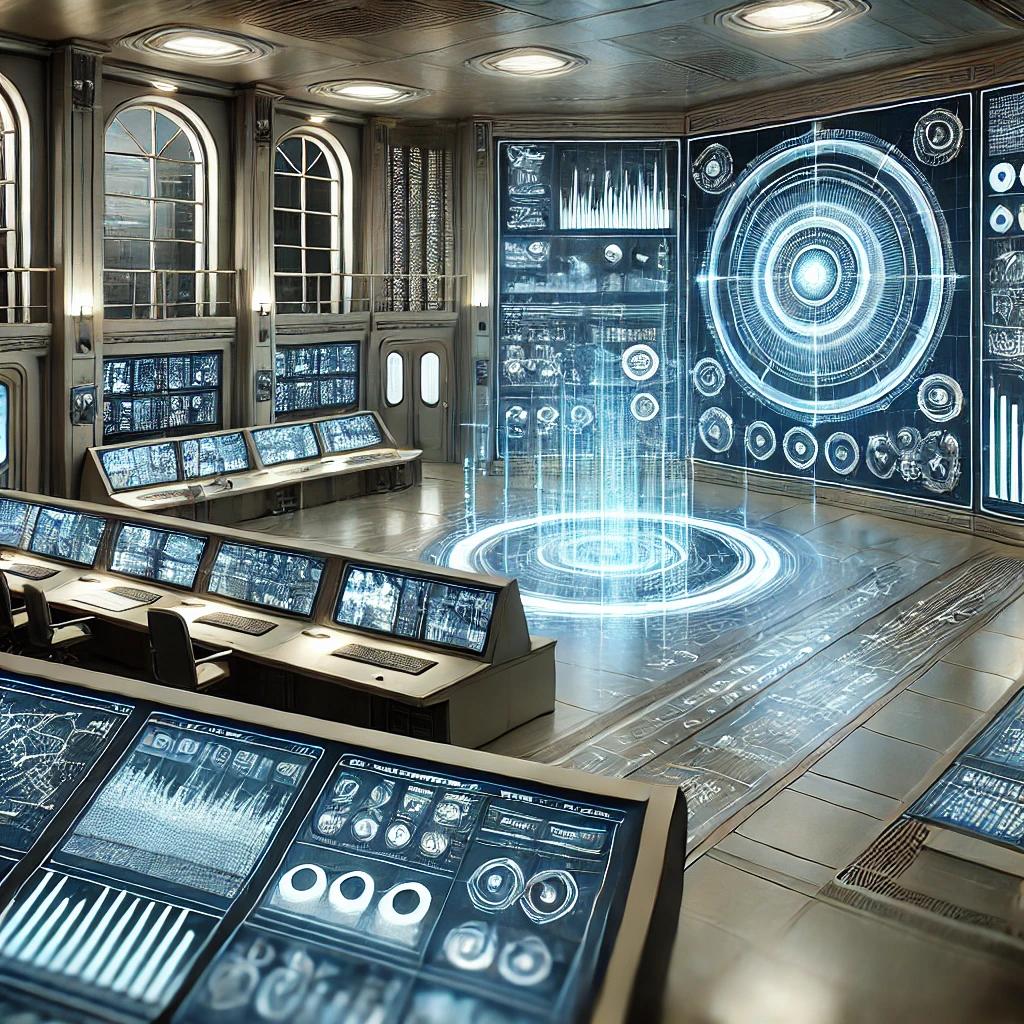

Разработать и внедрить программное обеспечение для мониторинга состояния и производственных параметров станков с ЧПУ на производственной площадке. Система должна обеспечивать централизованный сбор, анализ и визуализацию данных для операторов и ответственных сотрудников.

Список оборудования для мониторинга:

— Станок Doosan MX2600 (стойка Fanuc Series 31i—Model A5)

— Станок Doosan VC630 (стойка Fanuc Series 31i-Model B5)

— Станок САСТА СА983С20ФЗ (стойка Fanuc Series 0i—TD)

Задачи проекта:

1. Разработать систему мониторинга ключевых параметров работы каждого станка.

2. Интегрировать датчики для сбора данных с возможностью подключения к программному обеспечению.

3. Настроить интерфейс программного обеспечения для визуализации данных и оповещения о внештатных

ситуациях.

4. Внедрить алгоритмы автоматического уведомления оператора станков при достижении критических значений параметров.

Общие требования:

Программа/приложение должно в реальном времени собирать и отображать данные с указанных станков. Должны быть предусмотрены архивирование данных и возможность формирования отчетов для анализа производительности и выявления тенденций в работе оборудования. Все собранные данные должны быть доступны для операторов через интерфейс программы/приложения, включая визуализацию в виде графиков, табличных отчетов и предупреждений. Система должна быть способна отправлять уведомления о критических состояниях оборудования (перегрев, вибрация и т.д.) в виде оповещений на экран оператора и, при необходимости, на мобильные устройства ответственных сотрудников.

Параметры мониторинга, которые обязательно должны быть:

- Уровень масла в системе смазки:

- Назначение: Контроль для предотвращения перегрева и износа деталей.

- Температура узлов станка (двигатель, шпиндель, редукторы):

- Назначение: Предотвращение перегрева и контроль рабочей температуры.

- Вибрация оборудования:

- Назначение: Оценка состояния подшипников и балансировки, выявление возможных дефектов.

- Электропотребление:

- Назначение: Выявление отклонений в потреблении, которые могут сигнализировать о неисправностях.

- Состояние пневмосистемы (давление, расход воздуха):

- Назначение: Контроль давления и расхода воздуха для стабильной работы пневматического оборудования.

Бонусные возможности:

— Реально работающий макет/прототип

— Экспериментальный алгоритм анализа данных

— Применение AI или машинного обучения

— VR/AR визуализация интерфейса

— Интеграция системы мониторинга на станок Ibarmia ZVH45 (Стойка Heidenheim)

— Интеграция системы мониторинга на станок Milltronics ML26 (Стойка Seimens)

— Ручные станки (Любое решение, связанное с интеграцией датчиков на не автоматические станки для сбора и анализа данных)

— Новые идеи или уникальные разработки